نیتروژن دهی پلاسمایی (نیتراسیون پلاسمایی و نیتروکربوراسیون پلاسمایی)

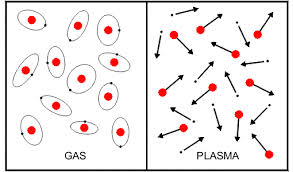

یکی از روشهای پیشرفته مهندسی سطح نیتروژن دهی پلاسمایی می باشد که طی آن نیتروژن اتمی در محیط خلأ و از طریق هاله پلاسما درون سطح قطعه نفوذ کرده و با ایجاد فازهای نیتریدی و بین نشینی باعث بهبود خواص سطح فلز می شود. مکانیزم ایجاد پلاسما بر اساس اختلاف پتانسیل بین دوقطب (آند وکاتد) و شتابگیری ذرات باردار به سمت دو قطب مخالف و با برخورد به اتمهای دیگر عمل یونیزاسیون صورت می گیرد.

در نیتروژن دهی پلاسمایی قطعات درون محفظه خلأ، روی قطب منفی قرار می گیرند و گاز نیتروژن یونیزه شده به سمت قطعه با شتاب حرکت کرده و به درون سطح قطعه نفوذ می کند.

برای انجام این فرآیند، گازهای نیتروژن و هیدروژن به صورت خالص و با نسبت معین وارد محفظه می شوند و با کنترل نسبت این گازها درون محفظه، ضخامت و ساختار لایه نیتریدی تشکیل شده قابل تنظیم و کنترل می باشد.

علاوه بر نیتروژن و هیدروژن، گاز متان نیز با درصد مشخصی برای نیتروکربن دهی پلاسمایی وارد محفظه فرایند می شود.

نیتروژن دهی پلاسمایی با توری فعال (Active Screen)

در برخی کاربردهای نیتروژن دهی پلاسمایی مانند قطعات باریک و نوک تیز مانند سوزنهای صنایع پزشکی، در صورت اعمال روش معمول نیتروژن دهی لبه ها و نقاط تیز بسیار ترد و شکننده می شود که برای رفع این مشکل می توان از روش توری فعال استفاده کرد. در این روش قطعات روی عایق قرار گرفته و با کاتد اتصال الکتریکی نداشته ولی بواسطه قرار گرفتن در داخل توری فعال (کاتد) در محیط پلاسما قرار می گیرند.

بعضی ویژگی ها و مزایای نیتروژن دهی پلاسمایی:

- شوک حرارتی بسیار ناچیز به علت دمای پایین عملیات و سرد شدن آهسته قطعات در محیط خلأ

- امکان حفظ خواص مکانیکی مغز قطعه به دلیل امکان انتخاب دمای عملیات در یک محدوده وسیع (دمای فرایند معمولا حدود 30 درجه زیر دمای تمپر فولاد انجام می شود لذا تغییر فاز درون مغز قطعه بوجود نمی آید)

- لایه همگن و یکنواخت با ضخامت قابل کنترل

- سختی سطحی بالا (تا 1300 ویکرز)

- بهبود خواص سایشی، خوردگی و خستگی

- کاهش اصطکاک و حذف چسبندگی

- قابلیت ایجاد لایه نیتریدی بدون لایه سفید (مناسب برای کاربردهای ضربه ای و خستگی) و همچنین امکان ایجاد لایه نیتریدی تک فاز

- قابلیت امکان نیتروژن دهی انتخابی (به وسیله ماسک کردن قسمت هایی که نباید نیتروژن دهی شوند)

- اعمال بر قطعات ماشین کاری نهایی شده بدون نیاز به پولیش کاری بعدی

نیتروژن دهی پلاسمایی برای تمام قطعاتی که مشکل اصطکاک، سایش، خوردگی و خستگی دارند مورد استفاده دارد از جمله این قطعات می توان به موارد زیر اشاره کرد:

- قطعات شیرهای نفتی (گیت و سیت)

- انواع شیرهای صنعتی

- لوله های انتقال سیالات

- قطعات نیروگاهی

- چرخ دنده، میل بادامک، میل لنگ، میل راهنما، سیلندر، پیستون، میل سوپاپ، قالب های برشی و …